高自動化率賦能,獨家解析盛瑞傳動自主8AT生產與核心技術開發之路

在汽車產業向智能化、電動化轉型的浪潮中,核心零部件的自主可控與先進制造能力愈發成為競爭的制高點。其中,自動變速器(AT)作為技術壁壘極高的關鍵總成,其自主研發與規模化生產一直是國內汽車工業的重點突破方向。盛瑞傳動作為中國自主8AT變速器的開拓者與領軍者,其以高自動化率為核心的生產體系與技術開發路徑,為我們提供了一個深入觀察中國高端制造業崛起的絕佳樣本。

一、 高自動化生產體系:精度、效率與一致性的基石

盛瑞傳動8AT的生產線并非簡單的設備堆砌,而是一個深度融合了工業物聯網、機器人技術、智能物流與數據管理的現代化智能工廠典范。其高自動化率主要體現在以下幾個核心環節:

- 機加與裝配自動化: 關鍵零部件如殼體、閥體、行星齒輪組等的精密加工,大量采用高速高精數控機床、關節機器人自動上下料及在線檢測系統,確保了微米級的加工精度與穩定性。總裝線則廣泛應用自動擰緊系統、視覺引導機器人進行精準裝配,以及自動化測試臺架,大幅降低了人為誤差,保障了每一臺下線產品的性能一致性。

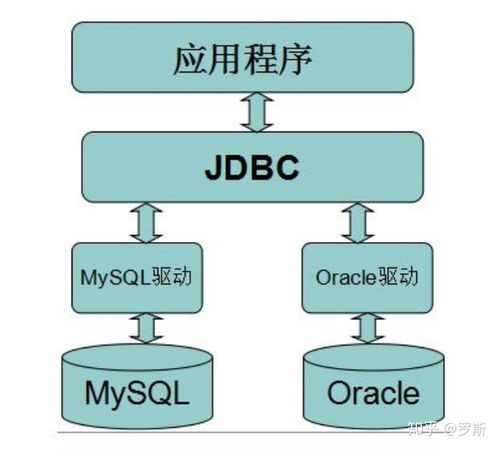

- 智能化物流與信息流: 通過AGV(自動導引運輸車)與智能立庫系統,實現了物料從倉儲到生產線,再到成品發運的全流程自動配送與跟蹤。生產制造執行系統(MES)與上層ERP、產品生命周期管理(PLM)系統無縫集成,實現從訂單到交付的全過程數據驅動,可實時監控生產狀態、質量數據,并進行追溯分析。

- 在線檢測與質量閉環: 生產線集成了大量的傳感器與在線測量設備,對關鍵尺寸、裝配扭矩、清潔度、密封性等進行100%自動檢測。任何超差數據都會實時報警并觸發處理流程,形成“檢測-分析-反饋-優化”的質量控制閉環,從源頭杜絕批量質量風險。

這種高自動化的生產模式,不僅將生產效率提升了數倍,更將產品合格率與可靠性推向了國際一流水平,為8AT的大規模市場應用奠定了堅實的制造基礎。

二、 核心技術開發的自主突破與迭代創新

生產優勢的背后,是盛瑞在8AT核心技術領域長達十余年的持續深耕與自主開發。其技術路徑清晰體現了從引進消化到再創新,最終形成自主知識產權的歷程。

- 正向開發與架構創新: 盛瑞8AT并非簡單的模仿,而是基于對市場需求(如前驅橫置平臺、大扭矩覆蓋)的深刻理解,進行的正向系統架構設計。其創新的“行星排+定軸齒輪”復合傳動方案,在緊湊的空間內實現了8個前進擋位,兼顧了換擋平順性、傳動效率與成本控制。

- 軟件與電控系統的“靈魂”自研: 變速器的大腦——TCU(變速器控制單元)及其控制軟件,完全由盛瑞自主開發。這包括復雜的換擋邏輯、扭矩管理、自適應學習、與整車動力總成的協調控制等核心算法。自主掌握軟件,意味著能夠快速響應不同主機廠的個性化標定需求,并持續通過OTA進行性能優化,這是構建核心競爭力的關鍵。

- 關鍵子系統與材料的攻堅: 在液力變矩器、多片濕式離合器、高壓液壓控制系統、高精度電磁閥等關鍵子系統上,盛瑞通過產學研合作與自主攻關,逐步實現了從設計、仿真到工藝、材料的全面自主化。例如,在齒輪熱處理、高強度材料應用等方面取得的突破,直接提升了產品的耐久性與NVH性能。

- 持續迭代與平臺化拓展: 從第一代8AT實現國產自動變速器從0到1的突破,到后續推出的二代、三代產品,盛瑞在傳動效率、換擋速度、輕量化、可擴展性(如支持混動構型)上不斷迭代。平臺化的開發思路,使得核心技術能夠衍生出覆蓋不同扭矩區間的產品系列,滿足從轎車到SUV的多樣化需求。

三、 挑戰與未來展望

盡管成就斐然,盛瑞及中國自主高端變速器產業仍面臨挑戰。一方面,汽車行業電動化轉型加速,對多擋位AT的傳統市場形成擠壓,向混動、增程專用變速器(DHT)轉型是必然趨勢。另一方面,全球供應鏈波動對高端零部件供應的穩定性提出考驗。

盛瑞的路徑已然清晰:在鞏固和提升現有8AT技術領先性與成本優勢的必須將高自動化、數字化的制造經驗與核心技術積累,快速向新能源變速器領域遷移。其已在集成式電驅動總成、混動專用變速器等方向布局,旨在打造下一代動力總成解決方案。

****

盛瑞傳動8AT的故事,是一部中國高端制造業通過堅定自主創新、深度融合智能化制造,攻克核心技術的奮斗史。其高自動化的生產體系是“強身健體”,而深度的核心技術開發則是“鑄魂立本”。這條路徑證明,只有將先進的制造能力與底層技術創新緊密結合,中國汽車零部件企業才能在全球化競爭中真正站穩腳跟,并為全球汽車產業的變革貢獻中國智慧與中國方案。

如若轉載,請注明出處:http://www.lududajian.com/product/44.html

更新時間:2026-02-13 18:29:05